Beş lazer plastik kaynak yönteminin tanıtılması

Son yıllarda teknolojinin sürekli gelişmesiyle birlikte plastiklerin lazer kaynağı gelecekte giderek artan bir trend gösterecektir.Geçtiğimiz birkaç yılda bazı lazer teknolojileri ilerleme kaydedemedi ve lazer fiyatları nispeten yüksek.Geleneksel kaynakla karşılaştırıldığında tek seferlik yatırım büyüktür ve bu da hızlı bir şekilde fayda sağlamayabilir.Ancak artık lazerin ekonomik avantajı ön plana çıkıyor.Plastiğin lazerle kaynaklanması, tasarımcıların ürün tasarlama zorluğunu azaltabilir.

Şu anda, pek çok ürün (otomobil yarı iletken endüstrisi, ilaç ve gıda endüstrisi vb. dahil), işleme doğruluğu ve estetik görünüm açısından çok yüksek gereksinimlere sahiptir; bu, lazer kaynağını bu ürünlerin üretimi için gerekli bir süreç haline getirir ve lazer kaynak teknolojisinin daha da geliştirilmesini teşvik eder. Lazer kaynak teknolojisi.

Plastik lazer kaynağının uyumluluğu, füzyon sıcaklığı ve uyumu ne kadar yakınsa etkisi o kadar iyi olacaktır.Plastik lazer kaynağının uygulama modu, sıralı çevresel kaynak, yarı senkron kaynak, senkron kaynak ve ışınlama maskesi kaynağı dahil olmak üzere metal kaynağından farklıdır.Olay Optoelektronik bu kaynak modlarını kısaca tanıtacak.

1. Profil kaynağı

Lazer, plastik kaynak katmanının kontur çizgisi boyunca hareket eder ve onu eriterek plastik katmanları kademeli olarak birbirine bağlar;Veya kaynak amacına ulaşmak için sandviçi sabit lazer ışını boyunca hareket ettirin.

Pratik uygulamalarda, kontur kaynağı, özellikle petrol-gaz ayırıcılar gibi karmaşık kaynak hatlarının uygulanması için enjeksiyonla kalıplanmış parçaların kalitesi açısından yüksek gereksinimlere sahiptir.Plastik lazer kaynak işleminde, kontur kaynağı kaynak hattına belirli bir nüfuz sağlayabilir, ancak bu nüfuz küçük ve kontrol edilemez, bu da enjeksiyon kalıplama parçalarının deformasyonunun çok büyük olmamasını gerektirir.

2. Senkron kaynak

Çoklu diyot lazerlerden gelen lazer ışını optik elemanlarla şekillendirilir.Lazer ışını kaynak katmanının kontur çizgisi boyunca yönlendirilir ve kaynak dikişinde ısı üretir, böylece tüm kontur çizgisi aynı anda eritilir ve birbirine bağlanır.

Senkron kaynak esas olarak otomobil lambalarında ve tıp endüstrisinde kullanılmaktadır.Senkron kaynak, çok ışınlı bir kaynaktır; optik şekillendirme, kaynak yolunun ışık noktasını gösterir ve bu, iç gerilimin azaltılmasıyla karakterize edilir.Gereksinimlerin nispeten yüksek olması ve genel fiyatın nispeten yüksek olması nedeniyle tıbbi tedavide yaygın olarak kullanılmaktadır.

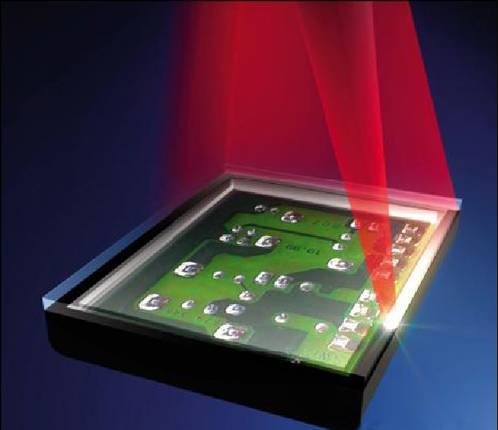

3. Tarama kaynağı

Lazer tarama kaynak diyagramı

Tarama kaynağına aynı zamanda yarı senkron kaynak da denir.Taramalı kaynak teknolojisi, yukarıdaki iki kaynak teknolojisini, yani sıralı çevresel kaynağı ve senkronize kaynağı birleştirir.Reflektör, kaynak yapılacak parça boyunca hareket eden, tüm kaynak parçasının yavaş yavaş ısınmasını ve birbirine kaynaşmasını sağlayan, 10 m/s hızında yüksek hızlı bir lazer ışını üretmek için kullanılır.

Yarı senkron kaynak en yaygın kullanılanıdır.Otomobil parçaları endüstrisinde, içindeki XY yüksek frekanslı galvanometreyi kullanır.Temeli iki malzemenin plastik kaynak çökmesini kontrol etmektir.Kontur kaynağı, nesnelerin sızdırmazlığını etkileyecek büyük iç gerilim üretecektir.Yarı senkronizasyon, yüksek hızlı bir tarama modudur ve mevcut kontrol ile dahili stresi etkili bir şekilde ortadan kaldırabilir.

4. Haddeleme kaynağı

Lazer haddeleme kaynağının çizimi

Haddeleme kaynağı, birçok farklı forma sahip yenilikçi bir lazer plastik kaynak işlemidir.İki ana haddeleme kaynağı türü vardır:

Bunlardan ilki Globo bilyalı kaynaktır.Lazer merceğinin ucunda, lazeri odaklayabilen ve plastik parçaları sıkıştırabilen hava yastıklı bir cam top bulunmaktadır.Kaynak işleminde Globo lens, hareket platformu tarafından tahrik edilerek kaynak hattı boyunca yuvarlanarak kaynağın tamamlanması sağlanır.Tüm süreç tükenmez kalemle yazmak kadar basittir.Globo kaynak işlemi karmaşık bir üst fikstür gerektirmez, sadece alt kalıp destek ürünü gerektirir.Globo bilyalı kaynak prosesinin ayrıca rulolu rulo kaynak prosesinin de bir çeşidi bulunmaktadır.Aradaki fark, daha geniş bir lazer segmenti elde etmek için merceğin ucundaki cam topun silindirik bir cam hazneye dönüştürülmesidir.Rulo rulo kaynağı daha geniş kaynaklara uygundur.

İkincisi TwinWeld kaynak işlemidir.Bu plastik lazer kaynak işlemi, merceğin ucuna metal bir rulo ekler.Kaynak işlemi sırasında rulo, kaynak yapmak için kaynak hattının kenarına bastırır.Bu plastik lazer kaynak işleminin avantajı, metal pres tekerleğinin aşınmayacağı ve bu da büyük ölçekli üretime olanak sağlamasıdır.Bununla birlikte, baskı silindirinin basıncı kaynak hattının kenarına etki eder, bu da tork üretmeyi ve çeşitli kaynak kusurlarını oluşturmayı kolaylaştırır.Aynı zamanda mercek yapısı nispeten karmaşık olduğundan kaynak programlaması zordur.

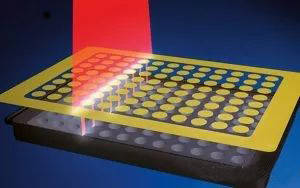

5. Işınlama maskesi kaynağı

Lazer ışınlama maskesi kaynak diyagramı

Lazer ışını, plastiği eritmek ve yapıştırmak için şablonun içinden konumlandırılır.Şablon, aşağıdaki plastik katman üzerinde yalnızca küçük, hassas bir kaynak parçasını açığa çıkarır.Lazer ışını ürünün yalnızca maskeyle örtülmeyen kısmını ısıtır.Bu teknoloji, 10 mikrona kadar yüksek hassasiyette kaynak elde etmek için kullanılabilir.

Mikroakışkan bileşenler, maske kaynağı prensibiyle doğru ve stabil bir şekilde kaynaklanabilir.Kanalın geometrisi aynı kalacak ve yalnızca 200 µm'lik dar bir kanala eriyik akışı önlenecek.

Gönderim zamanı: 21 Ekim 2022