Lazer yüzey işleme, malzeme yüzeyini temassız bir şekilde ısıtmak için yüksek güç yoğunluklu lazer ışını kullanan ve yüzey modifikasyonunu, malzeme yüzeyinin iletken olarak soğutulması yoluyla gerçekleştirilen bir teknolojidir.Malzeme yüzeyinin mekanik ve fiziksel özelliklerinin yanı sıra parçaların aşınma direnci, korozyon direnci ve yorulma direncinin iyileştirilmesi faydalıdır.Son yıllarda, lazer temizleme, lazerle söndürme, lazer alaşımlama, lazer şokla güçlendirme ve lazer tavlama gibi lazer yüzey işleme teknolojilerinin yanı sıra lazer kaplama, lazer 3D baskı, lazer elektrokaplama ve diğer lazer katmanlı üretim teknolojileri geniş uygulama umutlarının habercisi olmuştur. .

1. Lazer temizliği

Lazer temizleme, iş parçasının yüzeyini ışınlamak için yüksek enerjili darbeli lazer ışını kullanan, böylece yüzeydeki kir, parçacıklar veya kaplamanın anında buharlaşabilmesi veya genişleyebilmesi için temizleme işlemini gerçekleştiren, hızla gelişen yeni bir yüzey temizleme teknolojisidir. ve saflaştırma.Lazer temizliği esas olarak pas giderme, yağ giderme, boya çıkarma, kaplama çıkarma ve diğer işlemlere ayrılır;Esas olarak metal temizliği, kültürel kalıntıların temizliği, mimari temizliği vb. için kullanılır. Kapsamlı işlevlerine, doğru ve esnek işlemesine, yüksek verimliliğine ve enerji tasarrufuna, yeşil çevre korumasına, alt tabakaya zarar vermemesine, zekasına, iyi temizleme kalitesine dayanarak, güvenliği, geniş uygulama alanı ve diğer özellikleri ve avantajları nedeniyle çeşitli endüstriyel alanlarda giderek daha popüler hale gelmiştir.

Mekanik sürtünme temizliği, kimyasal korozyon temizliği, sıvı katı güçlü darbe temizliği, yüksek frekanslı ultrasonik temizlik gibi geleneksel temizleme yöntemleriyle karşılaştırıldığında, lazer temizliğinin belirgin avantajları vardır.

2. Lazer söndürme

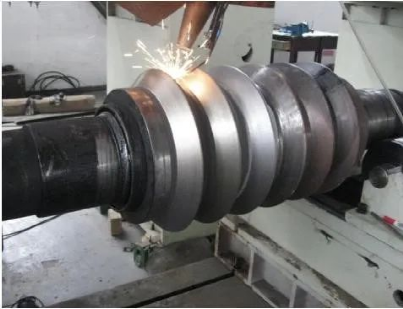

Lazerle söndürme, metal yüzeyi hızlı bir şekilde sıcak ve soğuk hale getirmek için ısı kaynağı olarak yüksek enerjili lazer kullanır.Yüksek sertlik ve ultra ince martenzit yapı elde etmek, metal yüzeyin sertliğini ve aşınma direncini arttırmak ve yorulma direncini arttırmak için yüzeyde basınç gerilimi oluşturmak için su verme işlemi anında tamamlanır.Bu prosesin temel avantajları arasında ısıdan etkilenen küçük bölge, küçük deformasyon, yüksek derecede otomasyon, seçici söndürmede iyi esneklik, rafine edilmiş tahılların yüksek sertliği ve akıllı çevre koruması yer alır.Örneğin, lazer noktası herhangi bir genişlik konumunu söndürecek şekilde ayarlanabilir;İkinci olarak, lazer kafası ve çok eksenli robot bağlantısı, karmaşık parçaların belirlenen alanını ortadan kaldırabilir.Başka bir örnek olarak, lazerle söndürme son derece sıcak ve hızlıdır ve söndürme gerilimi ve deformasyonu küçüktür.Lazerle söndürmeden önce ve sonra iş parçasının deformasyonu neredeyse göz ardı edilebilir, bu nedenle yüksek hassasiyet gerektiren parçaların yüzey işlemi için özellikle uygundur.

Şu anda lazerle söndürme, otomobil endüstrisinde, kalıp endüstrisinde, donanım aletlerinde ve makine endüstrisinde hassas parçaların yüzey güçlendirilmesinde, özellikle dişliler, şaft yüzeyleri, kılavuzlar, çeneler ve gibi hassas parçaların servis ömrünün iyileştirilmesinde başarıyla uygulanmaktadır. kalıplar.Lazer söndürmenin özellikleri aşağıdaki gibidir:

(1) Lazerle söndürme, fırın ısısının korunmasını ve soğutucunun söndürülmesini gerektirmeyen, hızlı bir ısıtma ve kendinden heyecanlı bir soğutma işlemidir.Kirlilik içermeyen, yeşil ve çevre dostu bir ısıl işlem prosesidir ve büyük kalıpların yüzeyinde tek tip söndürmeyi kolaylıkla uygulayabilir;

(2) Lazer ısıtma hızı hızlı olduğundan, ısıdan etkilenen bölge küçüktür ve yüzey taramalı ısıtma söndürme, yani anlık lokal ısıtma söndürme, işlenmiş kalıbın deformasyonu çok küçüktür;

(3) Lazer ışınının küçük sapma açısı nedeniyle, iyi yönlülüğe sahiptir ve ışık kılavuzu sistemi aracılığıyla kalıp yüzeyini doğru bir şekilde yerel olarak söndürebilir;

(4) Lazer yüzey söndürmenin sertleştirilmiş katman derinliği genellikle 0,3-1,5 mm'dir.

3. Lazer tavlama

Lazer tavlama, malzeme yüzeyini ısıtmak, malzemeyi uzun süre yüksek sıcaklığa maruz bırakmak ve ardından yavaşça soğutmak için lazer kullanan bir ısıl işlem işlemidir.Bu işlemin temel amacı gerilimi azaltmak, malzemenin sünekliğini ve tokluğunu arttırmak ve özel mikro yapı oluşturmaktır.Matris yapısını ayarlama, sertliği azaltma, taneleri inceltme ve iç gerilimi ortadan kaldırma yeteneği ile karakterize edilir.Son yıllarda lazer tavlama teknolojisi, yarı iletken işleme endüstrisinde entegre devrelerin entegrasyonunu büyük ölçüde geliştirebilen yeni bir süreç haline geldi.

4. Lazer şokunun güçlendirilmesi

Lazer şok güçlendirme teknolojisi, metal malzemelerin yorulma önleyici, aşınma direncini ve korozyon direncini geliştirmek için güçlü lazer ışınının ürettiği plazma şok dalgasını kullanan yeni ve yüksek bir teknolojidir.Isıdan etkilenen bölgenin olmaması, yüksek enerji verimliliği, ultra yüksek gerinim oranı, güçlü kontrol edilebilirlik ve dikkate değer güçlendirme etkisi gibi birçok olağanüstü avantaja sahiptir.Aynı zamanda lazer şok güçlendirme, daha derin artık basınç gerilimi, daha iyi mikro yapı ve yüzey bütünlüğü, daha iyi termal stabilite ve daha uzun ömür özelliklerine sahiptir.Son yıllarda hızla gelişen bu teknoloji, havacılık, milli savunma ve askeri sanayi ile diğer alanlarda da büyük rol oynuyor.Ayrıca kaplama esas olarak iş parçasını lazer yanıklarından korumak ve lazer enerjisinin emilimini arttırmak için kullanılır.Günümüzde yaygın olarak kullanılan kaplama malzemeleri siyah boya ve alüminyum folyodur.

Lazer şoklu çekiçleme (LSP) olarak da bilinen lazerle çekiçleme (LP), yüzey mühendisliği alanında uygulanan bir işlemdir, yani aşınma direncini artırmak için malzemelerde artık gerilimler oluşturmak için darbeli yüksek güçlü lazer ışınlarının kullanılmasıdır. (aşınma direnci ve yorulma direnci gibi) veya malzemelerin yüzey sertliğini arttırmak için malzemelerin ince bölümlerinin mukavemetini arttırmak.

Çoğu malzeme işleme uygulamasının aksine LSP, istenen etkiyi elde etmek için ısıl işlem için lazer gücü kullanmaz, ancak mekanik işleme için ışın etkisini kullanır.Yüksek güçlü lazer ışını, hedef iş parçasının yüzeyine yüksek güçlü kısa darbeyle çarpmak için kullanılır.

Işık ışını metal iş parçasına çarpar, iş parçasını anında buharlaştırarak ince plazma durumuna getirir ve iş parçasına şok dalgası basıncı uygular.Bazen metal buharlaşmasını değiştirmek için iş parçasına ince bir opak kaplama malzemesi tabakası eklenir.Basınçlandırmak için, plazmayı (genellikle su) yakalamak için diğer şeffaf kaplama malzemeleri veya eylemsiz girişim katmanları kullanılır.

Plazma şok dalgası etkisi yaratır, darbe noktasında iş parçasının yüzey mikro yapısını yeniden şekillendirir ve ardından metalin genleşmesi ve sıkışmasından oluşan bir zincirleme reaksiyon oluşturur.Bu reaksiyonun oluşturduğu derin basınç gerilimi bileşenin ömrünü uzatabilir.

5. Lazer alaşımlama

Lazer alaşımlama, havacılık malzemelerinin farklı servis koşullarına ve yüksek enerji yoğunluklu lazer ışını ısıtma ve yoğuşma hızı özelliklerine göre yapısal parçaların yüzeyinde amorf nanokristalin takviyeli sermet kompozit kaplamalar hazırlamak için kullanılabilen yeni bir yüzey modifikasyon teknolojisidir. Havacılık malzemelerinin yüzey modifikasyonu amacına ulaşmak için.Lazer alaşımlama teknolojisi ile karşılaştırıldığında, lazer kaplama teknolojisi, alt tabakanın erimiş havuza küçük seyreltme oranı, küçük ısıdan etkilenen bölge, iş parçasının küçük termal deformasyonu ve lazer kaplama işleminden sonra iş parçasının küçük hurda oranı özelliklerine sahiptir.Lazer kaplama, malzemelerin yüzey özelliklerini önemli ölçüde iyileştirebilir ve aşınmış malzemeleri onarabilir.Yüksek verimlilik, hızlı hız, yeşil çevre koruma ve kirlilik içermeyen ve iş parçasının işlemden sonra iyi performans göstermesi özelliklerine sahiptir.

Lazer kaplama teknolojisi aynı zamanda yüzey mühendisliğinin gelişim yönünü ve düzeyini temsil eden yeni yüzey modifikasyon teknolojilerinden biridir.Lazer kaplama teknolojisi, kaplama ile alt tabaka arasındaki kirlilik içermeyen ve metalurjik kombinasyon avantajları nedeniyle titanyum alaşımlarının yüzey modifikasyonunda araştırmaların sıcak noktası haline geldi.Lazer kaplamalı seramik kaplama veya seramik parçacık takviyeli kompozit kaplama, titanyum alaşımının yüzey aşınma direncini arttırmanın etkili bir yoludur.Gerçek çalışma koşullarına göre uygun malzeme sistemini seçin; lazer kaplama teknolojisi en iyi proses gereksinimlerini karşılayabilir.Lazer kaplama teknolojisi, uçak motoru kanatları gibi çeşitli arızalı parçaları onarabilir.

Lazer yüzey alaşımlama ve lazer yüzey kaplama arasındaki fark, lazer yüzey alaşımlamanın, eklenen alaşım elemanlarını ve alt tabakanın yüzey katmanını sıvı halde tamamen karıştırarak bir alaşım katmanı oluşturmasıdır;Lazer yüzey kaplama, tüm ön kaplamayı eritmek ve alt katman yüzeyini mikro eritmek, böylece kaplama katmanı ve alt katman malzemesi metalurjik bir kombinasyon oluşturmak ve kaplama katmanının bileşimini temelde değişmeden tutmaktır.Lazer alaşımlama ve lazer kaplama teknolojisi esas olarak titanyum alaşımlarının yüzey aşınma direncini, korozyon direncini ve derecelenme direncini geliştirmek için kullanılır.

Günümüzde lazer kaplama teknolojisi metal yüzeylerin onarımı ve modifikasyonunda yaygın olarak kullanılmaktadır.Bununla birlikte, geleneksel lazer kaplama esnek işleme, özel şekilli onarım, kullanıcı tanımlı katkı maddesi vb. avantajlara ve özelliklere sahip olmasına rağmen iş verimliliği düşüktür ve hala büyük ölçekli hızlı üretim ve işleme gereksinimlerini karşılayamamaktadır. bazı üretim alanları.Seri üretim ihtiyaçlarını karşılamak ve kaplama verimliliğini artırmak amacıyla yüksek hızlı lazer kaplama teknolojisi ortaya çıktı.

Yüksek hızlı lazer kaplama teknolojisi, kompakt ve hatasız kaplama katmanını gerçekleştirebilir.Kaplama katmanının yüzey kalitesi kompakttır, alt tabakaya metalurjik olarak bağlanır, açık kusur yoktur ve yüzey pürüzsüzdür.Sadece döner gövde üzerinde değil aynı zamanda düz ve karmaşık yüzey üzerinde de işlenebilmektedir.Sürekli teknik optimizasyon sayesinde bu teknoloji, kömür, metalurji, açık deniz platformları, kağıt yapımı, sivil cihazlar, otomobiller, gemiler, petrol, havacılık endüstrilerinde yaygın olarak kullanılabilir ve geleneksel elektrokaplama teknolojisinin yerini alabilecek yeşil bir yeniden üretim süreci haline gelebilir.

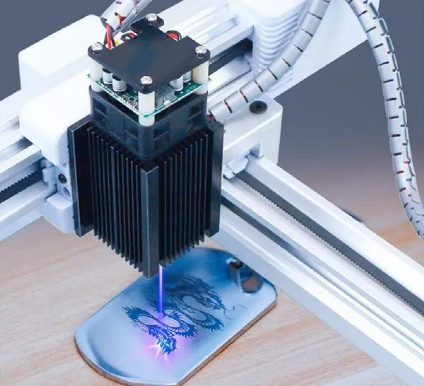

7. Lazer gravür

Lazer gravür, yüksek enerjili lazer ışınını malzeme yüzeyine yansıtmak için CNC teknolojisini kullanan ve malzeme yüzeyinde net desenler oluşturmak için lazerin ürettiği termal etkiyi kullanan bir lazer işleme işlemidir.Lazer gravürün ışınlaması altında işleme malzemelerinin erimesinin ve gazlaşmasının fiziksel olarak denatürasyonu, lazer gravürün işleme amaçlarına ulaşmasını sağlayabilir.Lazer gravür, bir nesnenin üzerine kelimeleri kazımak için lazer kullanmaktır.Bu teknolojiyle kazınan kelimelerde çentik yoktur, nesnenin yüzeyi pürüzsüz ve düzdür ve el yazısı aşınmaz.Özellikleri ve avantajları şunlardır: güvenli ve güvenilir;Hassas ve titiz, hassasiyet 0,02 mm'ye ulaşabilir;İşleme sırasında çevre korumasını ve malzemelerini koruyun;Çıkış çizimlerine göre yüksek hızlı, yüksek hızlı gravür;Düşük maliyet, işleme miktarı vb. ile sınırlı değildir.

8. Lazer 3D baskı

İşlem, basit maddeyi veya alaşım tozunu doğrudan eritmek için nozül tarafından taşınan toz akışını ışınlamak için lazer kullanan lazer kaplama teknolojisini benimser.Lazer ışını ayrıldıktan sonra, alaşımın hızlı prototiplenmesini gerçekleştirmek için alaşım sıvısı hızla katılaşır.Şu anda endüstriyel modelleme, makine imalatı, havacılık, askeriye, mimari, film ve televizyon, ev aletleri, hafif sanayi, tıp, arkeoloji, kültür ve sanat, heykel, mücevher ve diğer alanlarda yaygın olarak kullanılmaktadır.

9. Lazer yüzey işleme ve yeniden imalatın tipik endüstriyel uygulamaları

Şu anda, lazer yüzey işleme ve katkı imalat teknolojileri, süreçleri ve ekipmanları metalurji, madencilik makineleri, kalıplar, petrol gücü, donanım araçları, demiryolu taşımacılığı, havacılık, uzay, makine ve diğer endüstrilerde yaygın olarak kullanılmaktadır.

10. Lazer elektrokaplama teknolojisinin uygulanması

Lazer elektrokaplama, mikroelektronik cihazların ve büyük ölçekli entegre devrelerin üretimi ve onarımı için büyük önem taşıyan yeni bir yüksek enerjili ışın elektrokaplama teknolojisidir.Şu anda, lazer elektrokaplama, lazer ablasyon, plazma lazer biriktirme ve lazer jeti prensipleri halen araştırma aşamasında olmasına rağmen, bunların teknolojileri uygulanmıştır.Sürekli bir lazer veya darbeli lazer, elektrokaplama banyosundaki katot yüzeyini ışınladığında, yalnızca metalin birikme hızı büyük ölçüde artmakla kalmaz, aynı zamanda bilgisayar, kaplamanın korumasız kaplamasını elde etmek için lazer ışınının yörüngesini kontrol etmek için de kullanılabilir. beklenen karmaşık geometri.

Lazer elektrokaplamanın pratikte uygulanması temel olarak aşağıdaki iki özelliğe dayanmaktadır:

(1) Lazer ışınlama alanındaki hız, vücuttaki elektrokaplama hızından çok daha yüksektir (yaklaşık 103 kat);

(2) Lazerin kontrol yeteneği güçlüdür, bu da malzemenin gerekli kısmının gerekli miktarda metali çökeltmesini sağlayabilir.Sıradan elektrokaplama tüm elektrot substratı üzerinde gerçekleşir ve elektrokaplama hızı yavaştır, bu nedenle karmaşık ve ince desenler oluşturmak zordur.Lazer elektrokaplama, lazer ışınını mikrometre boyutuna ayarlayabilir ve mikrometre boyutunda korumasız izleme gerçekleştirebilir.Devre tasarımı, devre onarımı ve mikroelektronik konnektör bileşenlerinde yerel biriktirme için bu tür yüksek hızlı haritalama giderek daha pratik hale geliyor.

Sıradan elektrokaplama ile karşılaştırıldığında avantajları şunlardır:

(1) 1 μ M/s'ye kadar lazer altın kaplama, 10 μ M/s'ye kadar lazer bakır kaplama, 12 μ M/s'ye kadar lazer jet altın kaplama, 50 μ M/s'ye kadar lazer jet bakır kaplama gibi hızlı biriktirme hızı µ m/sn;

(2) Metal birikmesi yalnızca lazer ışınlama alanında meydana gelir ve yerel biriktirme kaplaması, koruyucu önlemler olmadan elde edilebilir, böylece üretim süreci basitleştirilir;

(3) Kaplama yapışması büyük ölçüde geliştirildi;

(4) Otomatik kontrolün gerçekleştirilmesi kolaydır;

(5) Değerli metalleri koruyun;

(6) Ekipman yatırımından ve işlem süresinden tasarruf edin.

Sürekli bir lazer veya darbeli lazer, elektrokaplama banyosundaki katot yüzeyini ışınladığında, yalnızca metalin birikme hızı büyük ölçüde artmakla kalmaz, aynı zamanda bilgisayar, beklenen komplekse sahip korumasız kaplamayı elde etmek için lazer ışınının hareket izini de kontrol edebilir. geometri.Mevcut yeni lazer jeti geliştirilmiş elektrokaplama teknolojisi, lazerle geliştirilmiş elektrokaplama teknolojisini elektrokaplama çözeltisi püskürtme ile birleştirir, böylece lazer ve kaplama çözümü aynı anda katot yüzeyine ateş edebilir ve kütle aktarım hızı, kütle aktarım hızından çok daha hızlıdır. Lazer ışınımının neden olduğu mikro karıştırmayı ortadan kaldırır, böylece çok yüksek bir biriktirme hızı elde edilir.

Gelecekteki gelişim ve yenilik

Gelecekte lazer yüzey işleme ve eklemeli imalat ekipmanlarının gelişim yönü şu şekilde özetlenebilir:

· Yüksek verimlilik – modern endüstrinin hızlı üretim ritmini karşılayan yüksek işleme verimliliği;

· Yüksek performans – ekipmanın çeşitli işlevleri vardır, istikrarlı performansı vardır ve farklı çalışma koşullarına uygundur;

·Yüksek zeka – daha az manuel müdahaleyle zeka düzeyi sürekli olarak gelişmektedir;

·Düşük maliyet – ekipman maliyeti kontrol edilebilir ve sarf malzemelerinin maliyeti azalır;

· Özelleştirme – ekipmanın kişiselleştirilmiş özelleştirilmesi, hassas satış sonrası servis,

·Ve birleştirme – lazer teknolojisini geleneksel işleme teknolojisiyle birleştirmek.

Gönderim zamanı: 17 Eylül 2022